非標自動化解決方案通過定制化設計和技術創新,為醫療行業提供針對性優化,解決傳統生產中效率低、質量不穩定等痛點,同時滿足醫療領域對潔凈度、安全性的特殊需求。以下是核心問題解決及典型方案說明:

一、解決的核心問題

- 生產效率與人工成本壓力

傳統醫療器械生產依賴人工操作,如注射器組裝、試劑分裝等工序效率低,且人工成本占比高達40%。例如,人工檢測漏檢率可達3%-5%,而自動化設備可提升至99.5%以上。 - 產品質量一致性不足

醫療設備對精度要求極高(如心臟支架加工精度需達±0.01mm),人工操作易導致尺寸偏差或污染風險。 - 潔凈生產環境控制困難

植入物、注射器等產品需無菌生產,傳統車間人工作業易引入微生物污染,導致產品合格率僅85%-90%。 - 數據追溯與合規管理缺失

手工記錄難以滿足醫療行業嚴格的追溯要求(如FDA 21 CFR Part 11),質量問題定位平均耗時3天。

二、核心解決方案與技術實現

- 模塊化潔凈產線設計

- 技術架構:采用可重構PLC系統+HEPA過濾裝置,滿足ISO 14644-1 Class 7級潔凈標準,支持注射器、輸液管等多品類混線生產。

- 案例:某頭部企業引入模塊化產線后,兼容5種規格注射器生產,換型時間縮短至20分鐘,設備利用率提升至90%。

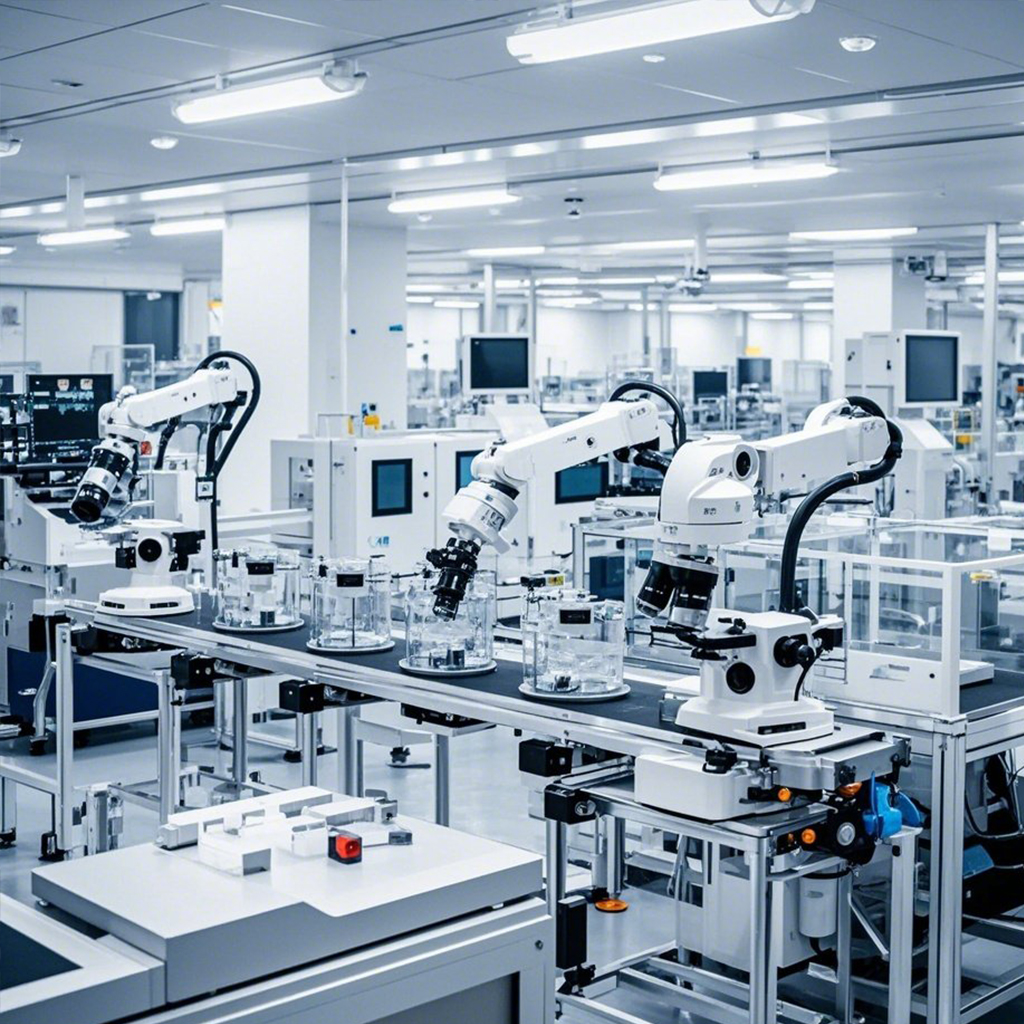

- 機器人協同無菌作業

- 應用場景:

- 協作機器人完成精密試劑分裝,精度達0.1μL,污染風險降低99%;

- 六軸機器人實現植入物(如人工關節)的自動化拋光,表面粗糙度Ra≤0.2μm。

- 效益:人力成本降低60%,生產節拍提升3倍。

- 應用場景:

- AI視覺檢測與追溯系統

- 技術方案:

- 部署高分辨率工業相機+深度學習算法,實時檢測器械表面微裂紋(識別精度0.02mm2);

- 集成RFID標簽+MES系統,實現從原材料到成品的全生命周期追溯,符合GMP規范。

- 技術方案:

- 特種材料加工技術

- 創新設計:

- 鈦合金手術器械激光切割系統,切口精度±0.005mm,熱影響區≤50μm;

- 耐腐蝕機械臂用于化學試劑灌裝,耐受pH 1-14環境。

- 創新設計:

- 遠程運維與預測性維護

- 技術實施:

- 通過振動傳感器+邊緣計算預測設備故障,維護響應時間縮短至2小時;

- 5G+數字孿生技術實現設備遠程調試,停機時間減少30%。

- 技術實施:

三、典型應用場景

- 診斷設備精密組裝

- 血液分析儀自動化產線集成六維力控機械手,實現微流控芯片0.01N級精密裝配,良品率從88%提升至99.3%。

- 高值耗材無菌包裝

- 心臟支架全自動包裝系統采用真空吸附+UV滅菌技術,微生物檢出率<0.1CFU/件,滿足FDA無菌要求。

- 實驗室自動化

- 智能PCR儀生產線實現試劑管自動開蓋、分液、封膜,單批次處理量提升至5000管/小時,誤差率<0.1%。

四、實施效益與發展趨勢

- 經濟效益:ROI周期縮短至18-24個月,綜合成本下降30%-50%;

- 技術趨勢:

- 數字孿生虛擬驗證:設備調試周期壓縮40%;

- 多模態AI融合:結合聲紋檢測與視覺識別,實現設備故障預判準確率≥95%

![南冠自動化-非標自動化機械_非標設備組裝檢測設計[技術廠家]](http://www.gelato64.com/wp-content/uploads/2025/03/2025031019151489.png)