非標自動化設備通過定制化設計和技術創新,為五金行業提供了針對性的生產優化方案。以下從核心問題解決及具體方案兩方面進行說明:

一、解決的核心問題

- 生產效率低下與人工成本高

傳統五金制造依賴人工操作,存在裝配速度慢、工序銜接不暢等問題。尤其在小批量多品種生產中,頻繁換線導致設備利用率不足50%。 - 產品精度與一致性不足

五金件加工涉及沖壓、焊接等高精度工藝,人工操作易出現尺寸偏差(如門窗鉸鏈孔位誤差>0.5mm),導致裝配失效。 - 柔性生產能力缺失

市場對五金產品多樣化需求增加(如鎖具規格達200+種),傳統產線難以實現快速換型,平均換線耗時超4小時。 - 質量管控與追溯困難

人工檢測漏檢率高達3%-5%,且無法實現生產數據全流程追溯,質量問題難以定位。

二、主要解決方案與技術實現

- 模塊化智能生產線設計

- 技術架構:采用可重構PLC控制系統,支持沖壓、折彎、焊接等工藝模塊自由組合,換型時間縮短至30分鐘內。

- 案例:某鎖具廠商引入模塊化產線后,兼容5種鎖體生產,設備利用率提升至85%。

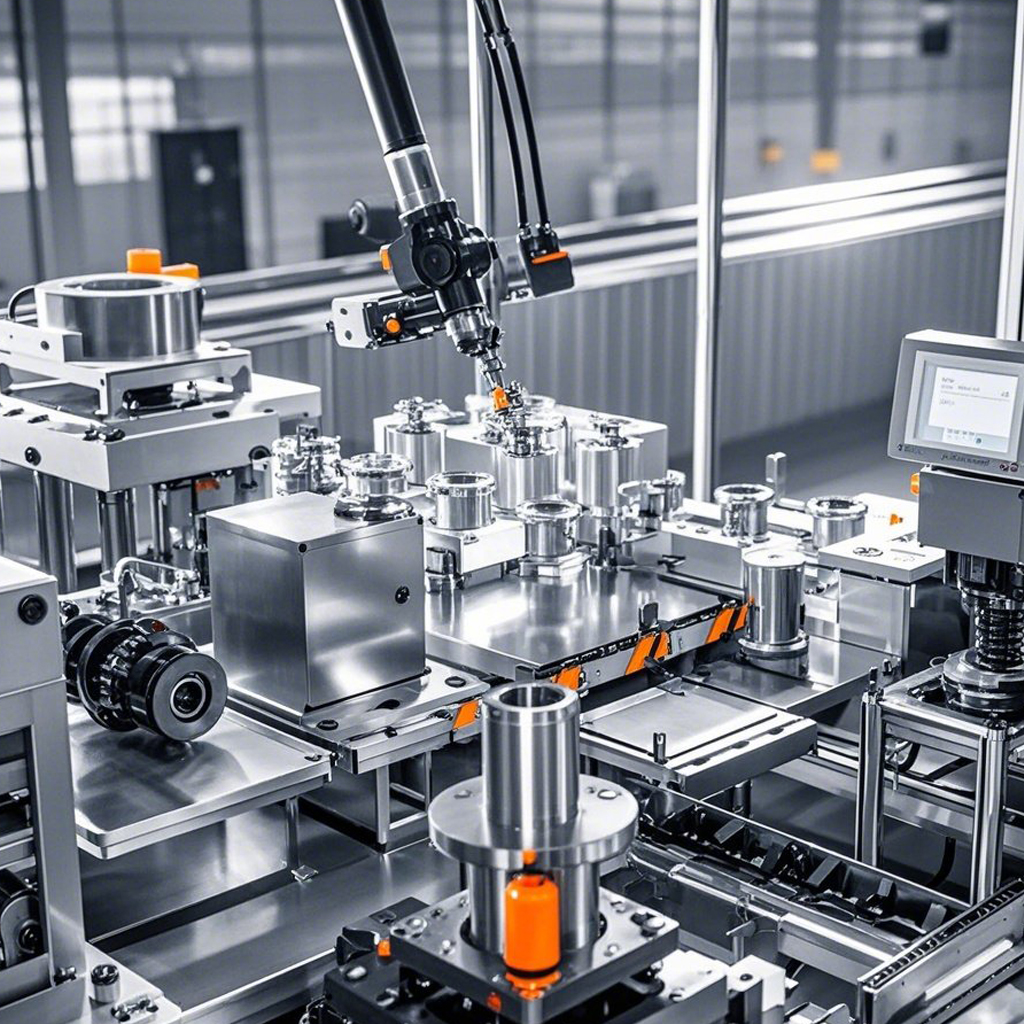

- 機器人協同作業系統

- 應用場景:

- 六軸機器人實現金屬板材自動上下料,定位精度±0.02mm;

- 協作機器人完成精密螺絲鎖附,扭矩控制誤差≤0.01N·m。

- 效益:人力成本降低60%,生產效率提升2倍。

- 應用場景:

- 視覺檢測與數據追溯

- 技術方案:

- 部署工業相機+AI算法,實現五金件表面缺陷(劃痕、氧化)實時檢測,準確率≥99.5%;

- 通過MES系統集成RFID標簽,記錄從原材料到成品的全生命周期數據。

- 技術方案:

- 柔性夾具與智能倉儲

- 創新設計:

- 磁吸式夾具支持30秒內切換不同規格工件,適配鉸鏈、支架等異形件加工;

- AGV+立體倉庫實現物料自動配送,庫存周轉率提升40%。

- 創新設計:

- 能效優化與預測性維護

- 技術實施:

- 在沖壓設備中加裝能耗監測模塊,通過邊緣計算優化電機運行參數,單機年節電1.2萬度;

- 利用振動傳感器+機器學習預測設備故障,維護成本降低35%。

- 技術實施:

三、典型應用場景

- 門窗五金自動化裝配線

- 集成視覺定位系統,實現合頁自動裝配與開合測試,良品率從92%提升至98.5%。

- 鎖具零部件智能加工

- 通過CNC+機器人協同作業,完成鎖芯精密銑削與彈簧組裝,生產節拍縮短至15秒/件。

- 金屬沖壓無人化車間

- 全自動送料-沖壓-分揀系統,支持24小時連續作業,產能提升300%。

四、實施效益與行業趨勢

- 經濟效益:企業ROI周期可縮短至18-24個月,綜合成本下降25%-40%;

- 技術趨勢:

- 數字孿生技術實現設備虛擬調試,開發周期壓縮30%;

- 5G+工業互聯網推動遠程運維,故障響應效率提升50%。

![南冠自動化-非標自動化機械_非標設備組裝檢測設計[技術廠家]](http://www.gelato64.com/wp-content/uploads/2025/03/2025031019151489.png)